功率密度高

焊接端超短pin设计

集成油路设计全面均匀冷却

多层磁钢新型转子拓扑结构,高磁阻转矩,功率密度高

FG270/36

FG270/50

FG270/77

特点

特点270集中绕组系列电机具有紧凑的绕线工艺,绕组端部短,电机尺寸小但功率密度极高,故电机成本低,深受整车厂的喜欢,目前代表车型:大众途锐、保时捷卡宴、五菱宝骏

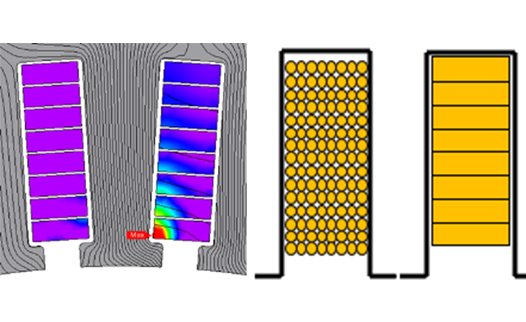

绕线工艺紧凑,绕组端部短,电机的体积密度和功率密度非常高,省去复杂的绕线、嵌线、整形工艺,生产成本低,批产效率高

采用特殊的铁芯和绕组设计,使得电机槽满率达到90%,低速段效率高,尤为适合10000rpm转速以下的P2启发电机或者短时助力驱动使用

采用分割铁芯,槽口小,转矩脉动小

采用定子绕组灌封工艺,强度高震动小,NVH效果好

采用油冷冷却方式,极大提高了电机的持续输出性能

客户收益

客户收益集中绕组体积密度高,对整车布局设计更加友好;功率密度高以及生产效率高,电机成本低,从而降低整车成本

由于集中绕组便于采用多极设计,槽满率也非常高达到90%以上,且在低速段效率不逊色于扁线永磁同步电机,有利于提升混动车型的节油率,所以特别适合于DHT混动系列的P2启发电机及P1+P3架构的P1发电机,提升整车节油率

由于采用分割铁芯,槽口小故转矩脉动小,由于采用定子绕组灌封工艺故强度高震动小,从源头上降低了动力系统的噪声值,对用户使用环境更加友好,让用户用车更加舒适

可选择冷却方式-水冷/油冷,对整车设计更加友好,更加灵活

生产制造

生产制造

焊接端超短pin设计

集成油路设计全面均匀冷却

多层磁钢新型转子拓扑结构,高磁阻转矩,功率密度高

高槽满率

短端部尺寸

多参数扫描寻优

磁钢分段设计

扁线层数可覆盖5层,6层,8层,10层

定子外径可覆盖180/220/270平台

绕组型式可覆盖集中式绕组圆线和分布式Hairpin扁线

冷却方式覆盖水冷,油管油冷,定子铁芯集成油冷

应用场合可覆盖纯电/混动/增程应用场景

全自动设备,自动完成定子线成型工序

激光去漆,保证精度

D+3D成型原理,兼顾柔性,保证成型一致性

全自动设备,自动完成定子的扭头工序

铁芯两端插片保护绝缘纸,保证产品质量

十层同扭,保证扭头尺寸一致性

生产节拍快,良率高

全自动设备,自动完成定子的焊接、视觉检测工序

激光焊接,保证焊接节拍和质量

焊接后视觉检测、监控,保证产品品质

1#生产基地:南通海门面积:8200 m²

2#生产基地:重庆合川面积:15000 m²

3#生产基地:浙江金华面积:20002平方米

该产线的稳定性经过了德国舍弗勒电驱动模块项目的验证

产线自动化程度达到90%

产线设备进口率80%

产线累计生产数逾二十万件,良品率达99%,客诉0

1#生产基地年产能40万台

10层扁线电机高量线年产能24万台

2#生产基地年产能50万台

3#生产基地(在建中)预计年产能100万台